Целью обследования трубы является определение дефектов и повреждений, влияющих на дальнейшую безопасность ее эксплуатации, и выявление причины повреждений.

Обследования труб с целью определения их технического состояния и остаточного ресурса разделяются на плановые и внеплановые. Плановые обследования труб проводятся через год после пуска в эксплуатацию и далее через 5 лет для всех типов труб. Внеплановые обследования выполняются в случаях, указанных в РД 03-610-031.

При проведении высотного обследования труб используется беспилотный комплекс мультироторного типа Геоскан 401 с полезной нагрузкой для съемки в видимом и инфракрасном диапазонах. Комплекс позволяет выполнить следующий объем работ:

- наружный осмотр всех конструктивных элементов трубы;

- тепловизионное обследование железобетонной и кирпичной трубы (при необходимости);

- определение крена (искривления) и осадки трубы при отсутствии соответствующих измерений.

Визуальные наблюдения за состоянием элементов конструкций трубы с помощью БПЛА должны предшествовать подъему людей. Обследования осуществляются с ходовой лестницы, светофорных площадок, а также с подъемных приспособлений или конструкций зданий, расположенных рядом с трубой.

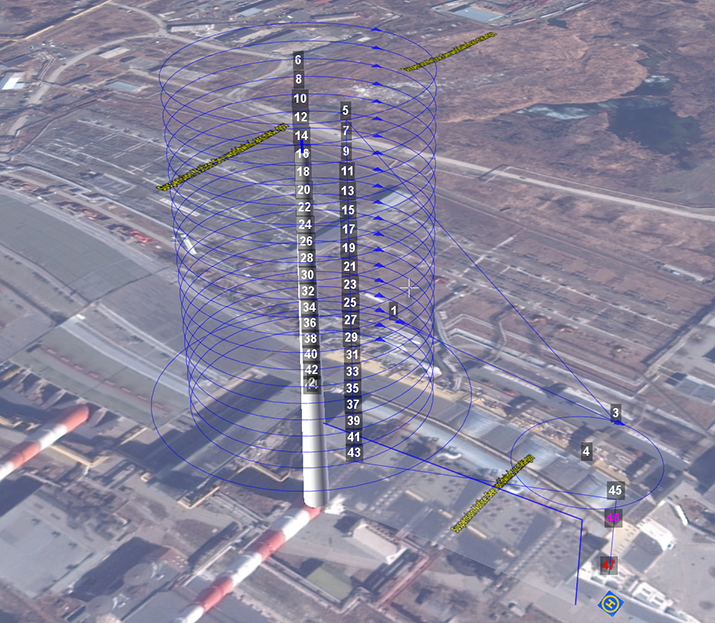

Полет комплекса выполняется в автономном режиме по заранее созданному полетному заданию с учетом параметров снимаемого объекта в ПО Geoscan Planner 2.0. Для обеспечения необходимого перекрытия между снимками маршрут, по которому полетит комплекс, строится с учетом параметров камеры и объектива.

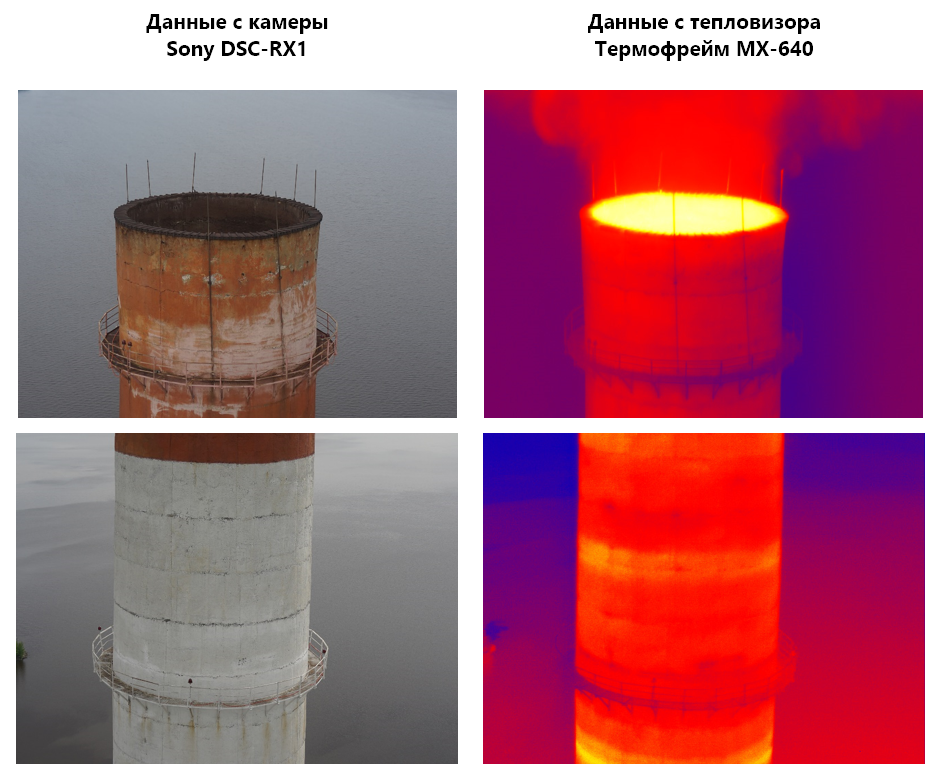

Для съемки в видимом диапазоне используется двухосевой подвес с камерой Sony ILCE-7RM2 c объективом 85 мм. Для съемки в инфракрасном диапазоне используется двухосевой подвес с камерой Sony DSC-RX1 с объективом 35 мм, совмещенной с тепловизором Термофрейм МХ-640. Соответственно, если трубу необходимо снять в видимом и инфракрасном диапазонах, строится два полетных задания с параметрами, соответствующими установленной полезной нагрузке.

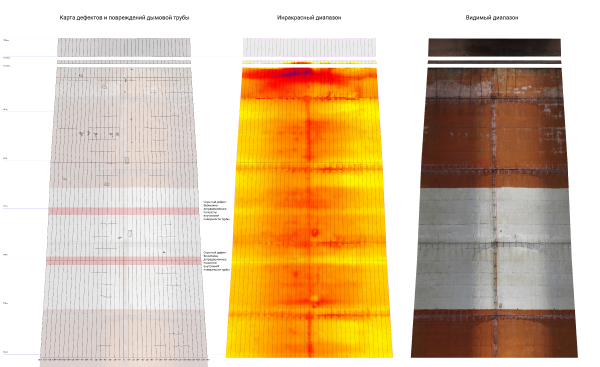

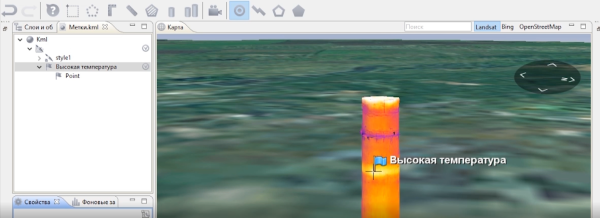

В результате высотного обследования комплекс получает набор геопривязанных снимков в видимом и инфракрасном диапазонах. Полученные данные используются для создания детальной 3D-модели в системе координат снимаемого объекта. Для получения 3D-модели в инфракрасном диапазоне используются снимки видимого диапазона, совмещаемые с данными тепловизора в момент фотограмметрической обработки в ПО Agisoft Metashape. Трехмерная модель и изображение сооружения в развернутом виде, отображающие информацию инфракрасного диапазона, создаются в цветной палитре «цвета каления железа» (Iron).

Дальнейшая привязка фотографий дефектов и повреждений осуществляется по азимуту и высотному положению относительно начальной точки в основании трубы в центре ходовой лестницы.

При наружном обследовании несущих конструкций ствола трубы выявляются: состояние кирпичной кладки, бетона, плотности сцепления бетона с арматурой, наличие ее оголения и прогибов, наличие и ширина раскрытия вертикальных трещин, отслоения защитного слоя бетона, наличие и величина плохо уплотненных участков бетона, состояние конструкций. Проводится оценка степени коррозии металла, состояния антикоррозионных покрытий, повреждения ходовых лестниц. Кроме того, определяются целостность сварных швов, заклепочных и болтовых соединений, состояние вантовых растяжек, узлов их крепления и другие дефекты, различаемые и оцениваемые визуально.

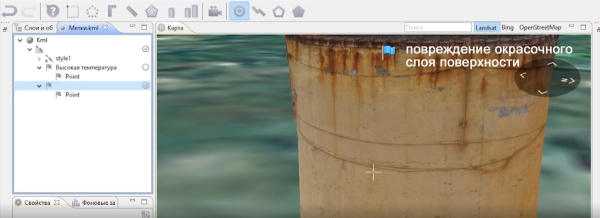

Все визуально определяемые дефекты могут быть нанесены на карту дефектов и повреждений дымовой трубы на этапе высотного обследования.

Дефекты могут быть классифицированы по следующим критериям:

1. По причине и времени: ошибки и просчеты при изысканиях и проектировании; ошибки и просчеты в процессе строительства.

2. По характеру: скрытые и явные.

3. По значимости: 1-й группы — угрожающие разрушением, ослабляющие конструкции и приводящие к авариям; 2-й группы — не угрожающие целостности, но ослабляющие конструкции; 3-й группы — не приводящие к разрушению, но требующие дополнительных затрат в процессе эксплуатации.

С целью получения своевременной информации о техническом состоянии дымовой железобетонной или кирпичной трубы в целом и имеющихся дефектах в ее конструкции в необходимых случаях (не реже одного раза в 5 лет) производится тепловизионное обследование.

Тепловизионное обследование необходимо проводить при:

- перегревах оболочки трубы относительно проектных величин, выявленных в ходе наружного обследования при помощи контактных приборов;

- протечках конденсата, намокании наружной поверхности дымовой трубы и ее обледенении в зимнее время;

- определении фактического состояния конструкции дымовой трубы (наличие проектных конструктивных элементов: теплоизоляции, прижимной кладки, ширины зазора и т.д.), при выявлении в ходе обследования в контрольных местах вскрытия футеровки, монтажных проемов, отбора проб из оболочки (на всю ее толщину);

- значительном охлаждении относительно расчетных величин в газоотводящем стволе дымовых газов;

- отсутствии эффекта в работе вентиляционной системы на трубах с противодавлением;

- проведении ремонтных работ по восстановлению или повышению теплозащитных свойств конструкции дымовой трубы.

В ходе диагностики дымовой трубы при помощи тепловизора могут быть выявлены скрытые (внутренние) дефекты, которые невозможно определить традиционным способом обследования с подвесной оснастки, такие, как локальное отсутствие тепловой изоляции между стволом и футеровкой, места засоренности вентилируемого канала и др. Поэтому термографирование дымовой трубы целесообразно проводить на начальном этапе экспертизы промышленной безопасности дымовых труб.

Тепловизионную съемку не рекомендуется выполнять в солнечную погоду при температуре воздуха выше 5°С, чтобы избежать влияния солнечных лучей на термограмму.

Как видно на примере Рис. 5, в инфракрасном диапазоне на высоте 140 и 150 м видны теплопотери, что может свидетельствовать о скрытых дефектах, вызванных проблемами на внутренней поверхности трубы.

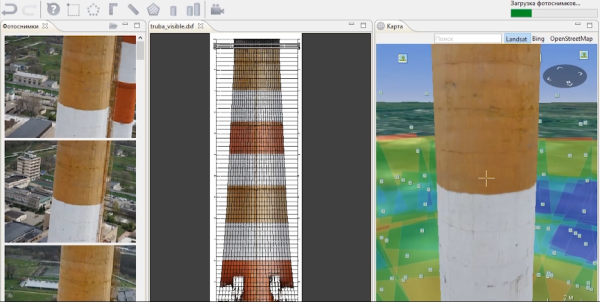

Для удобной навигации по 3D-модели трубы был разработан специальный модуль в системе ГИС Спутник, позволяющий просматривать модель в одном окне в 3-х форматах отображения, синхронизированных между собой:

- исходные снимки, соответствующие выбранному участку;

- чертеж-развертка с координатной сеткой;

- текстурированная 3D-модель трубы, привязанная к местности.

Данные можно комбинировать между собой и просматривать в одном окне слои видимого и инфракрасного диапазонов.

Для подготовки карты дефектов и повреждений дымовой трубы в программе есть функция обозначения участков с предполагаемыми дефектами на 3D-модели и указания их типа. Эта информация поможет специалисту, проводящему дефектоскопию, отметить в паспорте трубы все дефекты, требующие ремонта или повышенного контроля.

Подводя итоги, стоит отметить, что данный метод значительно дешевле использования вертолета для высотного обследования дымовых труб и позволяет выполнить работы по обследованию в короткие сроки.

Используемая литература:

1. Методические указания по обследованию дымовых и вентиляционных промышленных труб РД 03-610-0 Москва ОАО «НТЦ «Промышленная безопасность» 2008 г. Ответственные разработчики: Б.А. Красных, А.И. Субботин, Н.Д. Богатов, Г.П. Зуев, B.C. Котельников, А.И. Перепелицын, А.А. Шаталов.

2. Руководство по эксплуатации дымовых и вентиляционных труб. Москва 1993 г. Руководство разработано Макеевским инженерно-строительным институтом. Разработчики: доктор технических наук, профессор А.П. Кричевекий, кандидат технических наук В.И. Корсун.

Автор статьи: инженер–фотограмметрист Радченко Е.С.

Статья была опубликована в журнале «Вестник промышленности, бизнеса и финансов».